2025年5月27日,山东高密市友道化学有限公司车间突发爆炸,瞬间,巨大的爆炸声响彻周边,冲击波裹挟着碎片向四周扩散,车间被摧毁,周边建筑也未能幸免。此次事故造成了严重的人员伤亡和财产损失,已造成5人死亡、6人失联,19人轻伤。这起严重的爆炸事故,不仅造成了人员伤亡和财产损失,更暴露出化工企业在设备维护与管道防护方面的系统性漏洞。在化工生产中,设备与管道的耐腐蚀、防腐蚀性能犹如企业安全的 “生命线”,其重要性远超一般工业领域。

化工生产中涉及的强酸(如硫酸、盐酸)、强碱(如氢氧化钠)、盐溶液(如氯化钠)及各类有机溶剂,均具有极强的腐蚀性。以涉事企业生产的农药中间体为例,其反应过程中产生的氮氧化物、挥发性有机物不仅会加速金属设备的电化学腐蚀,还可通过“缝隙腐蚀”“晶间腐蚀” 等隐蔽方式穿透防护层,造成安全隐患。

设备与管道的腐蚀并非孤立问题,化工设备与管道在腐蚀作用下,从初始轻微损伤逐步发展至重大安全事故的连锁反应过程。这一过程如同多米诺骨牌般,每一环的失效都会触发下一环的风险,最终导致系统性灾难,称之为腐蚀失效的 “多米诺效应”。

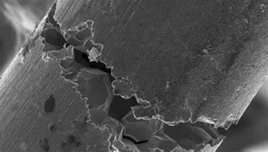

初期:金属表面氧化膜被破坏,肉眼可见轻微腐蚀痕迹(如管道焊缝处出现锈斑或涂层剥落)。

中期:设备壁厚减薄、设备及管道内衬破损脱落、焊缝腐蚀开裂,介质可能发生微量泄漏或反应失控,但尚未引发明显事故。

末期:设备或管道突然破裂、介质大量泄漏,可能引发爆炸、火灾、有毒物质扩散等重大事故。

设备主体:反应釜、储罐等需选用耐特定介质的材料,如不锈钢316L,(含钼元素抗点蚀)、哈氏合金(耐氯化物腐蚀);若接触氢氟酸,则需采用蒙乃尔合金(镍铜合金耐氢氟酸腐蚀)。

管道系统:输送强酸强碱的管道常采用聚四氟乙烯(PTFE)、玻璃纤维增强塑料(FRP)等非金属材料,或在金属管道内壁衬塑、衬胶,而输送液态金属钠的管道则需使用耐液态金属腐蚀的镍基合金(如 Inconel 600)。

表面涂层技术:设备外壁可喷涂环氧富锌底漆 + 聚氨酯面漆,管道则常用三层 PE 防腐涂层(底层环氧粉末、中间黏结剂、外层聚乙烯)。

阴极保护技术:通过外加电流或牺牲阳极,使金属设备与管道成为阴极,避免电化学腐蚀。

案例:某化工厂为降低成本,将储罐主体采用 2205 双相钢(耐氯离子应力腐蚀),但连接管道使用普通碳钢衬胶,运行 1 年后管道衬胶老化破损,介质泄漏腐蚀储罐基础,最终导致储罐整体报废 —— 管道防腐的 "短板" 使设备的高成本耐蚀材料失去价值。

定期检测:设备需每季度进行腐蚀速率监测,管道则需通过内检测机器人(如漏磁检测)排查内壁腐蚀情况。

动态维护:对腐蚀严重的管道段及时更换,对设备衬里脱落部位进行修补。

数据佐证:据统计,未建立腐蚀管理体系的化工企业,管道泄漏事故发生率是规范企业的 4.7 倍,设备故障导致的停车损失年均超千万元。

事故反思:诸多的化工生产事故中,若企业定期对管道防腐层进行电火花检测(检测涂层破损点),对设备内衬进行超声测厚,许多潜在腐蚀问题可被提前发现,可以减少或者避免一些事故。

纳米复合涂层:在传统涂料中加入纳米氧化锌、石墨烯等材料,耐蚀性提升 3-5 倍;

金属陶瓷涂层:通过等离子喷涂技术在设备表面形成碳化钨 - 钴涂层,可耐 1000℃高温及强磨损腐蚀。

腐蚀速率在线监测仪:通过电化学阻抗谱(EIS)实时监测设备腐蚀情况,数据异常时自动报警;

管道腐蚀预测模型:利用大数据分析介质成分、温度、流速等参数,预测未来 6-12 个月的腐蚀趋势。

设计阶段:根据介质特性精准选择材料,避免 “过度防腐” 或 “防腐不足”;

施工阶段:严格把控涂层喷涂厚度(如管道防腐层厚度需≥2.5mm)、焊接质量;

退役阶段:对废旧设备与管道进行腐蚀状态评估,合规处置危险废弃物。

维度 | 具体措施 |

材料选型 | - 建立介质 - 材料匹配数据库,如输送98% 硫酸选用310S不锈钢 |

防护施工 | - 管道防腐层施工后进行 100% 电火花检测(电压≥15kV) |

日常监测 | - 定期对储罐底板进行漏磁检测 |

人员培训 | - 开展“腐蚀控制” 相关的专项培训,要求相关人员学习腐蚀控制知识,操作人员掌握涂层作业及破损识别方法。 |

高密化工厂爆炸事件警示我们:设备耐腐蚀与管道防腐蚀不是孤立的技术环节,而是贯穿化工生产全流程的系统工程。从材料科学的突破到智能监测的应用,从工艺设计的优化到管理体系的完善,每一个环节的精进都在为企业安全筑牢防线。唯有将 “防腐思维” 融入企业基因,才能在化工生产的 “腐蚀博弈” 中掌握主动权,让安全与发展“同频共振”。

以上图片均来源于网络

编辑:小姜

发稿:协会秘书处

邮箱:gdaa2016@163.com